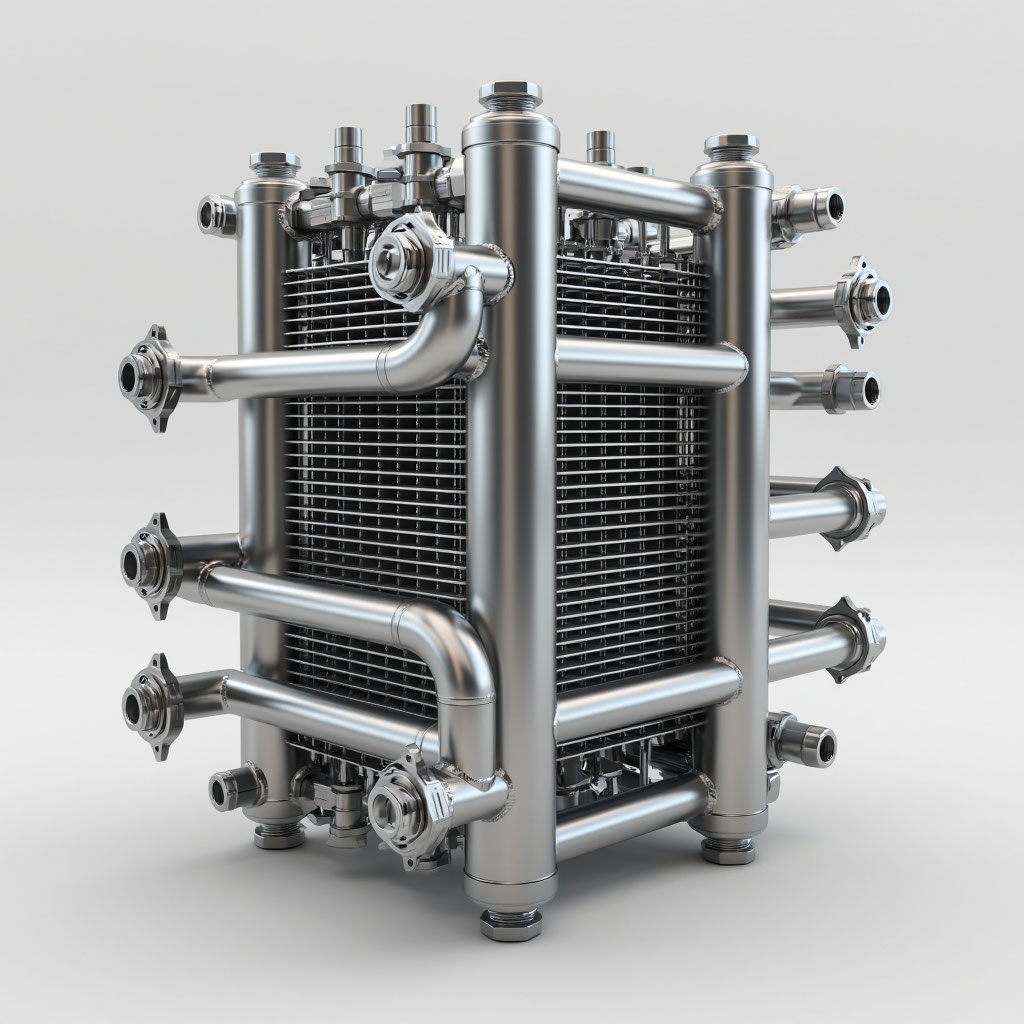

Мой скепсис рассеялся в тот самый момент, когда я впервые разобрал пластинчатый теплообменник после трех лет «беспроблемной» эксплуатации. Вместо чистых каналов я увидел монолитные пробки из известково-железистых отложений. Пропускная способность упала на 40%, а гидравлическое сопротивление зашкаливало. Это был не просто грязный агрегат - это была тихая, но уверенная авария в разработке.

Я осознал, что сервисное обслуживание теплообменнико без системного подхода - это медленное, дорогое и совершенно неоправданное самоубийство для всей тепловой схемы. Давайте разберем, как строить диалог с этим сложным оборудованием не на уровне интуиции, а на языке технических регламентов, параметров и точных процедур.

С чего все начиналось?

ИТП и УУТЭ под ключ монтаж и проектирование - это полный цикл работ по созданию, установке и вводу в эксплуатацию Индивидуального теплового пункта (ИТП) и Узла учёта тепловой энергии (УУТЭ). Подрядчик берёт на себя проектирование, согласование с теплоснабжающими организациями (ТСО), закупку оборудования, монтаж (включая установку котлов, насосов, систем автоматики), пусконаладку и последующее обслуживание.

Такой подход позволяет одному исполнителю выполнить все этапы от проекта до готового объекта, обеспечивая здание теплом и горячей водой в одном пакете услуг, да и исполнитель находялся прям у нас в Санкт-Петербурге.

>> Собственно, все это было сделано отлично, но много лет назад! К чему то я? Ах, да про обслуживание )))

Технический регламент и сколько это стоит?

Промывка пластинчатых теплообменников под ключ это наиболее простой и в то же время недорогой способ обслуживания, может быть изначально работа с несколькими подрядчиками и более выгодна (что опять же не факт), но при первой же проблеме "концов" и ответственных вы не найдете, каждый будет перекладывать ее на другого.

Обслуживание начинается не тогда, когда вы открываете шкаф с инструментом, а когда вы открываете папку с документацией. Первый и главный документ - это РД 153-34.0-20.507-98 «Типовая инструкция по эксплуатации, ремонту и обследованию теплообменного оборудования электростанций». Да, она энергетическая, но её принципы, методики испытаний и требования к персоналу - это библия для любого серьезного специалиста. Она задает жесткий каркас безопасности и технологичности.

Работы ведутся строго по наряду-допуску для газоопасных и огневых работ, если речь идет о котлах и смежном оборудовании. Первый физический этап - не просто «отключение», а выполнение схемы отключения (СО), оформленной и согласованной. Аппарат должен быть не просто отсечен задвижками, а иметь видимый разрыв (отсоединенные фланцы) или заглушки. Давление сбрасывается в ноль, что контролируется манометром, а не на слух. Дренаж - обязателен. Остатки теплоносителя, особенно в нижних точках змеевиков кожухотрубных аппаратов, - это не просто вода, а потенциальная причина гидроудара при разборке.

Осмотр - это диагностика по четкому чек-листу. Для пластинчатых теплообменников (ПТО) по ГОСТ Р 56927-2016 мы смотрим не «на коррозию», а замеряем глубину коррозионных язвенных поражений на пластинах. Критичный порог - потеря более 10% толщины материала. Прокладки проверяются не «на глазок», а на остаточную высоту и эластичность по Шору. Перетяжка шпилек на разборных ПТО ведется динамометрическим ключом по схеме стяжки «крест-накрест» с усилием, указанным в паспорте аппарата (обычно в диапазоне 100-250 Нм для разных типов). Гидравлическое испытание на прочность и плотность - финальный акт. Его проводят по ГОСТ 356-80 «Арматура и детали трубопроводов. Давления условные, пробные и рабочие». Пробное давление, как правило, в 1.25-1.5 раз выше рабочего, выдерживается не менее 10 минут. Падение давления за это время - ноль. Не «примерно», а ноль.

Методы очистки: физика и химия в борьбе за КПД

КПД теплообмена - это производная от чистоты поверхности. Метод очистки определяется типом отложений, который, в свою очередь, выявляется химическим анализом солевого состава отложений.

Химическая промывка (химическая дезкальцинация)

Это не просто «залить кислоту». Это технологический процесс, регламентированный для каждого материала пластин. Для нержавеющей стали AISI 316 применяют растворы на основе лимонной (5-10%) или сульфаминовой кислоты с ингибиторами коррозии (Катапин, ЧМ). Для титана - щадящие растворы. Концентрация, температура (обычно 40-60°C), скорость циркуляции (0.5-1.5 м/с) и время экспозиции (2-6 часов) подбираются по результату пробной выдержки. Ключевой параметр - контроль pH и содержание ионов железа в промывочном растворе в реальном времени. Процесс останавливают при стабилизации pH, что свидетельствует о завершении реакции. Последующая пассивация поверхности 1%-ным раствором кальцинированной соды - обязательный этап для формирования защитной оксидной пленки.

Гидродинамическая очистка

Здесь главный параметр - давление на насадке. Для удаления карбонатных отложений достаточно 150-250 бар. Для более твердых силикатных или сульфатных наслоений - 500-700 бар и выше. Используют вращательные или осциллирующие насадки с обратным ударом. Критически важно выдержать расстояние от сопла до поверхности (обычно 10-25 мм), чтобы не создать эрозионный износ. Для пластинчатых ПТО метод используют с осторожностью, так как высокое давление может «раскрыть» пакет.

Ультразвуковая очистка в ваннах

Эффективность определяется кавитационным числом. Частота ультразвука 25-40 кГц оптимальна для отрыва частиц размером 1-100 мкм. В качестве рабочей жидкости используют водные растворы щелочных ПАВ (например, TriNa3PO4) или специальные хелатирующие составы. Время обработки - 15-30 минут. Метод идеален для снятия биопленок и жировых отложений.

Регламент периодичности: от нормативов к предиктивной аналитике

Жесткий график из «Раз в год» устарел. Современный подход - это комбинация нормативной базы и анализа эксплуатационных трендов.

Нормативная основа: Тот же РД 153-34.0-20.507-98 предписывает полное техническое обслуживание (ТО-2) теплообменников ТЭЦ не реже 1 раза в 4 года. Но это для энергоблоков с глубоким водоподготовкой. Для коммунальной и промышленной сферы, где качество теплоносителя часто оставляет желать лучшего, ориентируются на СП 124.13330.2012 (актуализированная редакция СНиП 41-02-2003) и рекомендации производителя, например, Alfa Laval или Danfoss, которые для стандартных условий указывают на необходимость ТО каждые 8 000 – 12 000 рабочих часов.

Однако, я строю график на основе предиктивных показателей, которые снимаются ежемесячно:

- Коэффициент теплопередачи (K, Вт/(м²·K)). Рассчитывается по формуле, вытекающей из уравнения теплопередачи: Q = K * F * ΔTср.лог. Снижение K на 15-20% от паспортного значения - прямой сигнал к чистке.

- Гидравлическое сопротивление (ΔP, бар). Замеряется на онлайн-дифманометре между входным и выходным патрубками одной среды. Рост ΔP на 25-30% при неизменном расходе - критический параметр.

- Термический анализ. С помощью тепловизора фиксируются температурные аномалии на корпусе кожухотрубного аппарата, указывающие на забитые трубки или кавитацию.

Мой алгоритм таков: Ежеквартальный контроль K и ΔP. При отклонении любого параметра на 10% - назначается внеплановая диагностическая промывка или вскрытие. Раз в год, независимо от показаний - контрольная разборка и ревизия уплотнений с заменой по необходимости. Такой подход не дает отложениям накопиться до критической массы, когда они начинают работать как термический барьер, провоцируя локальные перегревы, тепловые деформации и, как следствие, быстрое разрушение металла.

Забыть о теплообменнике - самая дорогая ошибка, которую можно совершить в эксплуатации теплового хозяйства. Это оборудование не терпит невнимания. Оно либо работает эффективно и долго благодаря вашему системному подходу, либо медленно и верно движется к аварии, съедая ваши деньги на энергоносители и ремонты. Выбор, как всегда, за вами.

Строительная бригада №22198

Строительная бригада №22198